Design & Entwicklung

Materialentwicklung

Besondere Anwendungen erfordern besondere Werkstoffe.

Ob extreme Umgebungsbedingungen, mehrachsige Belastungen oder andere komplexe Anforderungen, wir konzipieren zusammen mit unseren Netzwerkpartnern den idealen Werkstoff für Sie, der genau an die Anforderungen Ihres Produkts angepasst ist.

Abhängig von den gewählten Fasern, dem Lagenaufbau und der Wandstärke des Produkts können Leichtbaustrukturen mit fast jeder erforderlichen Eigenschaft erreicht werden. Im Gegensatz zu klassischen Fertigungsverfahren und Materialien sind komplexe Geometrien mit Hinterschneidungen durch die Faserverbundtechnologie vergleichsweise einfach zu realisieren. Composites aus Kohlenstofffasern vergrößern so den Konstruktions- und Design-Spielraum und damit die Innovationskraft.

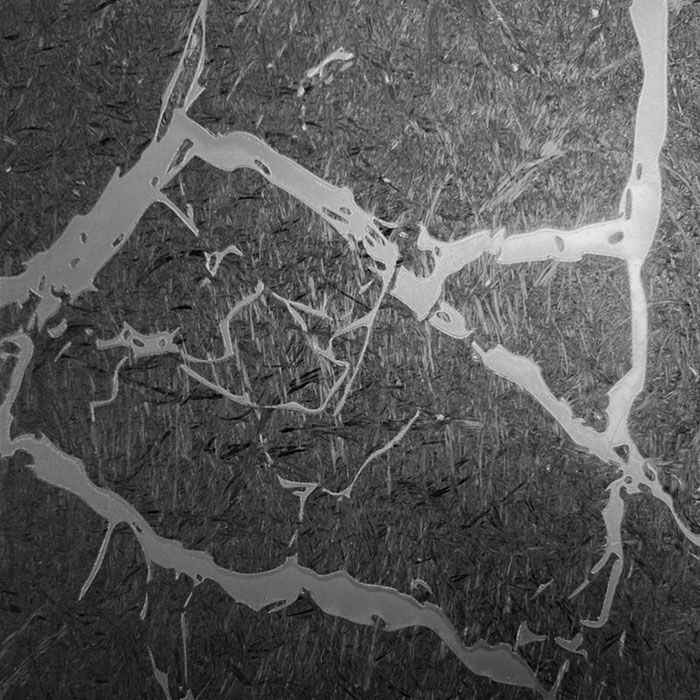

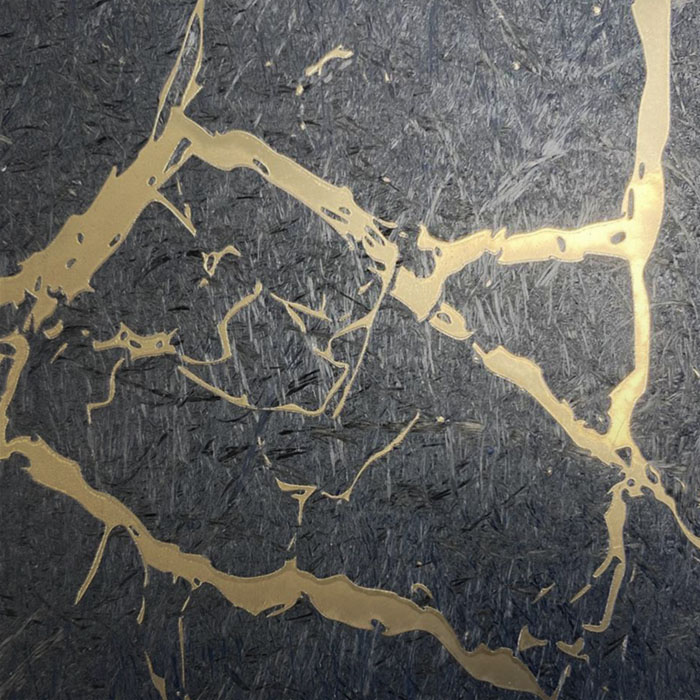

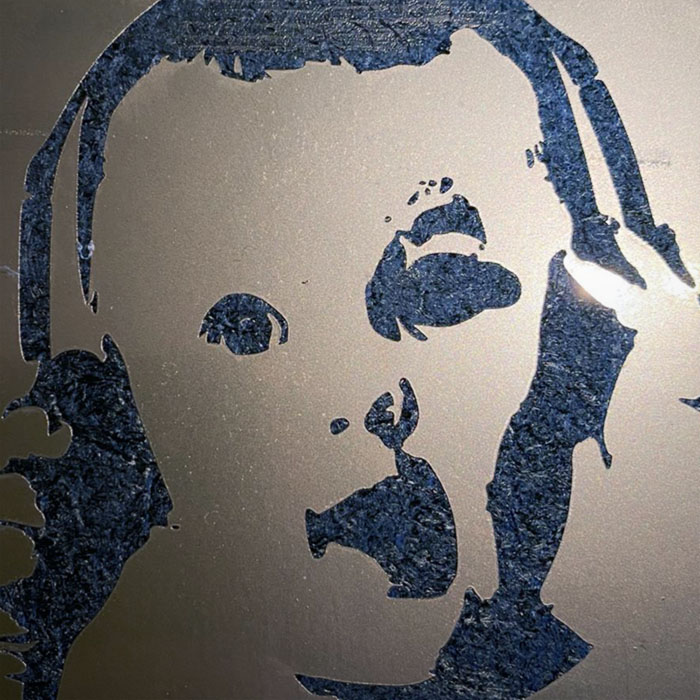

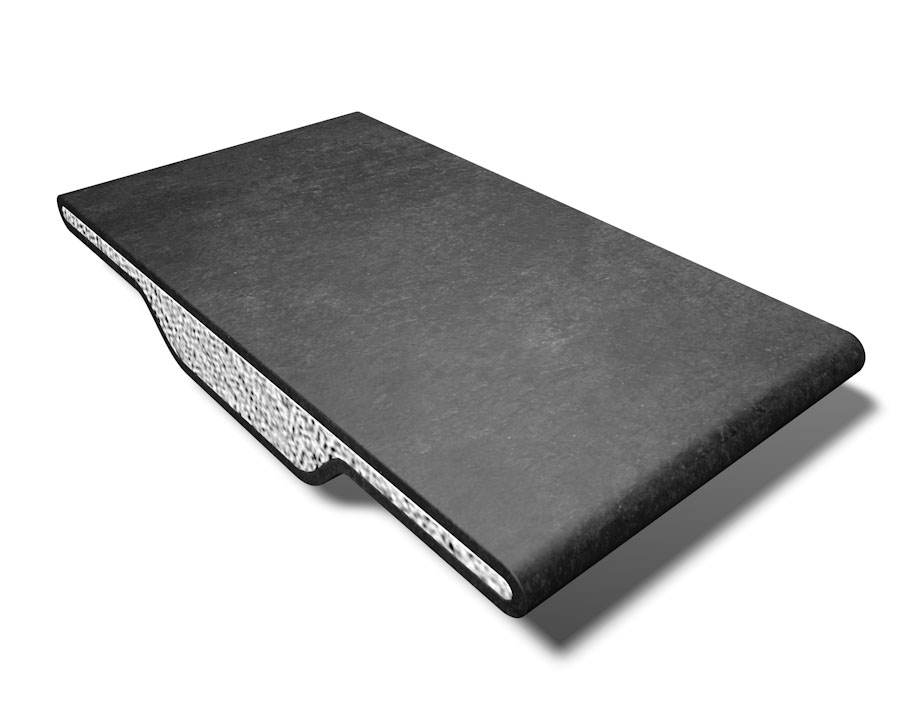

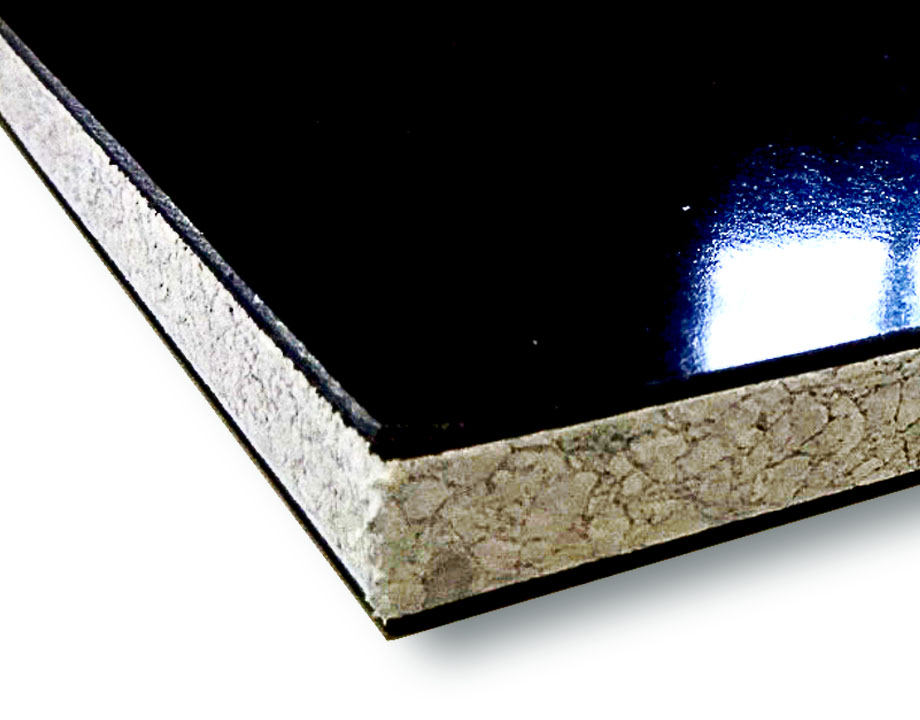

Oberflächen der besonderen Art

Durch die entsprechende Materialauswahl können unterschiedliche Oberflächen mit der erforderlichen Faserstruktur und Oberflächenbeschaffenheit hergestellt werden, je nach dem, ob das Bauteil im Interieur oder im Exterieur Verwendung findet.

Unsere Leistungen:

- Entwicklung von Werkstoffen zur Umsetzung der Kundenanforderungen

- Erprobung von neuen Materialien und deren Kombinationen

- Durchführung von Materialprüfungen, zum Beispiel die Ermittlung von mechanischen Eigenschaften bei unterschiedlichen klimatischen Bedingungen oder das Erproben der Dauerfestigkeit

- Steigerung der Oberflächengüte für Class-A-Anwendungen durch Verwendung modernster in-mold coating Technologie.

Produktentwicklung

Wir konstruieren mit aktuellster Software und arbeiten eng mit Design- und Entwicklungsabteilungen zusammen. Folgende CAD-Schnittstellen können wir verarbeiten: UG, ProE, I-DEAS, STEP, IGES, VDA.

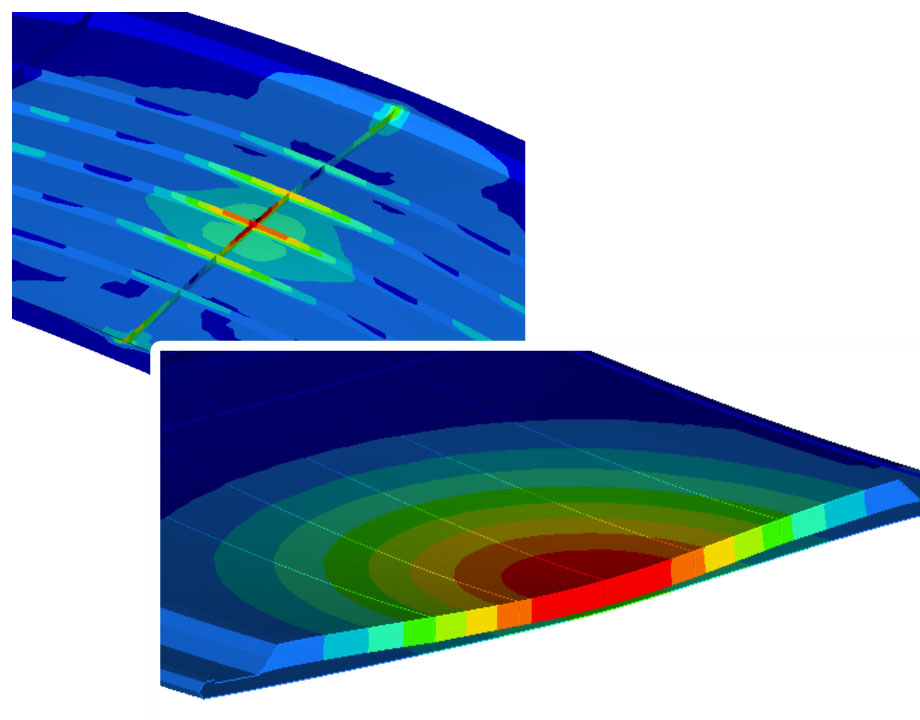

Mit langjährigem Know-How modellieren und simulieren wir Konstruktionen und Werkstoffverbünde und überprüfen deren Eignung für den geforderten Einsatz – jeweils mithilfe state-of-the-art Entwicklungsmethoden. Nicht selten entstehen dadurch weitere Gestaltungsmöglichkeiten, die für den Kunden von großem Vorteil sind – beispielsweise durch den Einsatz von Füllstoffen oder einer verbesserten Konstruktion.

Kurze Entwicklungszeiten und wenige Optimierungsschleifen stehen dabei ebenso im Fokus wie ein wirtschaftlicher Fertigungsprozess.

Unsere Leistungen:

- Fertigungsgerechtes Design

- Bauteilauslegung / FEA Simulation (Finite-Elemente-Methode)

- Funktionsüberprüfung auf Bauteil- oder Komponentenebene

Durchführung von Zug- und Druckversuchen, DMA-, DSC- oder FVC-Prüfungen - Entwicklung gemäß IATF16949

- Prüfung und Erarbeitung der Recyclingfähigkeit

- Bewertung Life Cycle Assessment / Carbon Footprint

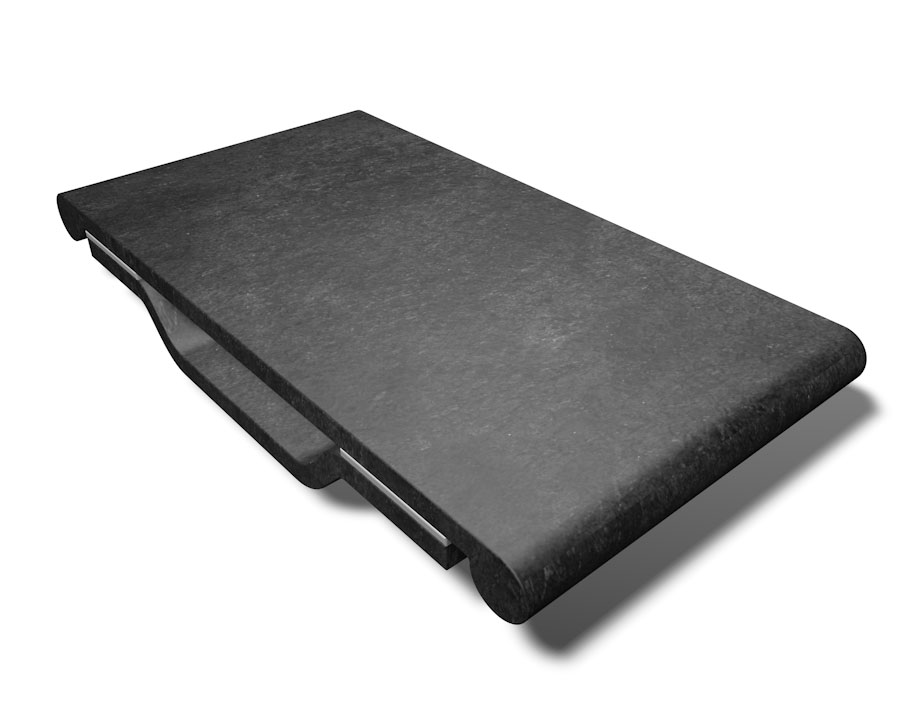

Konstruktion neu gedacht – Gewichtseinsparung bei höherer Stabilität

Zweischalige SMC Bauweise

Bauteil besteht aus einer Oberschale und Unterschale, die zusammengeklebt werden

Sandwich RTM Bauweise

Bauteil besteht aus einer umlaufenden Schale, die mit einem Kunsstoffkern verfüllt wird

Testversuch

Anhand der neuen Konstruktion wird ein Prototyp hergestellt

Berechnung

Mit CAX-Tools werden am Bauteil Belastungssimulationen wie Reaktion auf Spannung und Verschiebung berechnet und visualisiert.

Integrierte Funktionalität

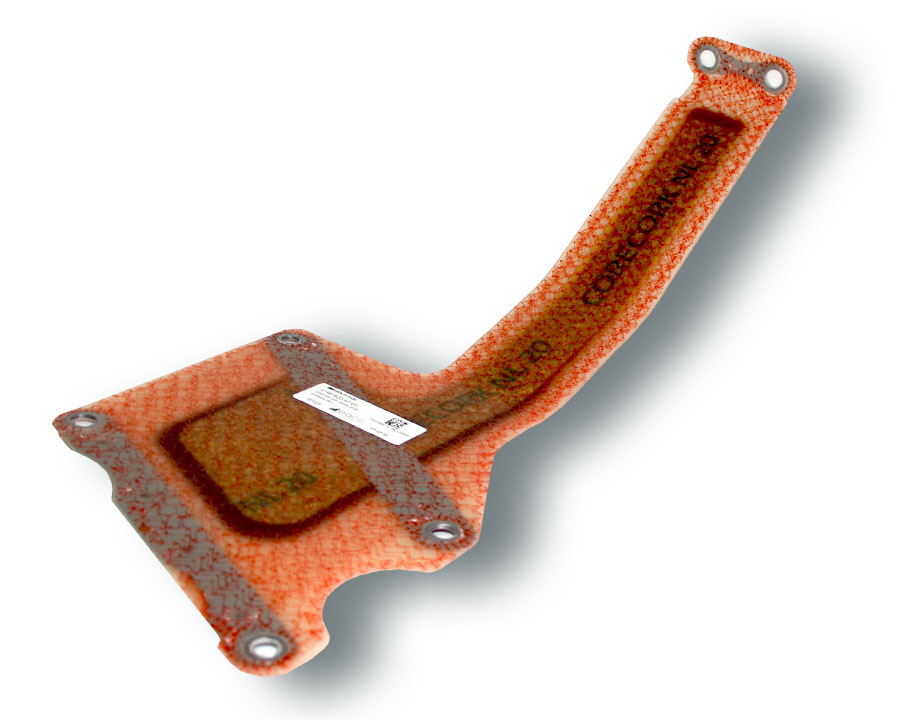

Für spezielle Anforderungen können funktionstragende Elemente und Verstärkungen, Dämpfungen, aber auch komplexe elektrische Verkabelungen oder Sensoren bereits vor der endgültigen Fertigung im Preform Prozess in das Halbzeug eingebracht werden.

Durch den Einsatz der TFP-Technik (Tailored Fiber Placement) wird das Halbzeug zusätzlich durch technische Stickerei mit Verstärkungsstrukturen versehen.

Beispiel Radfänger AMG GT

Lokale TFP Verstärkung zum Beispiel für den Aufprallschutz im Radhaus eines Autos

Beispiel Radfänger AMG GT

Mehrmaterialliger Verbund mit Glasfaser Preform, Kork- und Metalleinlegern

Beispiel Radfänger AMG GT

Fertiges Bauteil

Prozessentwicklung

Eine effiziente Produktion, die höchste Ansprüche an Qualität und Funktionalität erfüllt, ist vom ersten Schritt der Prozessentwicklung an unser Ziel. Eins der ausschlaggebenden Kriterien bei der Auswahl des Produktionsverfahrens ist daher die zu produzierende Stückzahl. Auf sie abgestimmt planen wir die Werkzeugauslegung, entwickeln und simulieren die zu Ihrem Produkt passenden Produktionsszenarien.

Unsere Leistungen:

- Weiterentwicklung bestehender Verfahren

- Erarbeiten von Automatisierungsmöglichkeiten bei größerer Stückzahl ohne Qualitätseinbußen

Kontakt

eacc Hauptsitz

Fritz-Müller-Straße 11-27

73730 Esslingen am Neckar

E-Mail: info.eacc.ug@mail.toray