Leichtbau

Faserverbundwerkstoffe

Auf dem Gebiet der Leichtbaumaterialien sind Faserverbundwerkstoffe nicht wegzudenken. Fasern sind sehr dünn, beliebig formbar, können aber in Zugrichtung enorme Kräfte aufnehmen. Um ein festes Bauteil zu fertigen, das auch Druckkräften widerstehen kann, werden die Fasern in eine sogenannte Matrix aus Kunststoff eingebettet. So entsteht ein Verbund, der Zug und Druck gleichermaßen aushalten kann, ein neuer, außerordentlich leichter Werkstoff bei gleichzeitig höchster Stabilität und Festigkeit.

Für unsere Kunden sind wir immer auf der Suche nach dem optimalen Material, das alle Vorgaben erfüllt oder gar übertrifft. Als Spezialist mit langjähriger Erfahrung kennen wir die Vorteil- und Nachteile der verschiedensten Fasern und Kunststoffe und deren Kombinationen und setzten sie effektiv und kosteneffizient ein.

Verstärkungsfasern

Carbon

Hinter dem landläufig gebrauchten Ausdruck „Carbon“ verbirgt sich „kohlenstofffaserverstärkter Kunststoff“. Kohlenstofffasern (Carbonfasern) sind industriell hergestellte Fasern aus kohlenstoffhaltigen Ausgangsmaterialien, die durch spezielle Verfahren in besonders angeordneten Kohlenstoffketten umgewandelt werden. Diese zeichnen sich durch extreme Zugfestigkeit aus.

Carbon entsteht, wenn diese Fasern in eine sogenannte „Matrix“ aus Kunststoff eingebettet werden, wobei diese die Fasern verbindet und auch die Zwischenräume ausfüllt.

Leicht

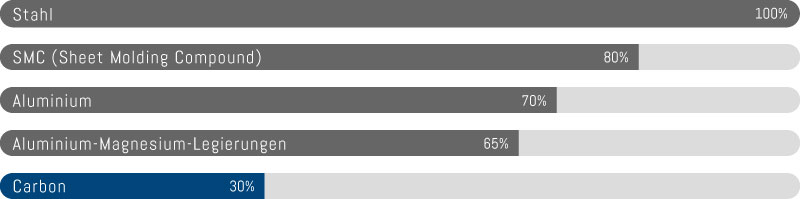

Ein aus Carbon gefertigtes Bauteil wiegt nur bis zu einem Drittel eines aus Metall produzierten. Da es sich dabei um einen Kunststoff handelt, ist es selbstverständlich auch absolut korrosionsresistent.

Stark

Bei identischem Gewicht bieten Kohlenstofffaserverbunde eine 2- bis 5-mal höhere spezifische Festigkeit (je nach verwendeter Faser) als Aluminium und Stahl. Bei bestimmten Komponenten, die nur entlang einer Ebene belastet werden und bei denen die Carbonfasern nur in einer Richtung ausgerichtet sind, ist ihre spezifische Festigkeit sogar 5- bis 10-mal höher.

Sehr geringe Wärmeausdehnung

Kohlenstofffaserverstärkte Kunststoffe haben einen sehr geringen Wärmeausdehnungskoeffizienten.

Der lineare Ausdehnungskoeffizient von Carbon bei 20 °C beträgt 2 x (10-6 K-1). Die linearen Wärmeausdehnungskoeffizienten von anderen Konstruktionsmaterialien bei 20 °C sind wesentlich höher. Zum Vergleich:

- Aluminium: 23 x (10-6 K-1)

- Edelstahl: 17 x (10-6 K-1)

- Stahl: 11 x (10-6 K-1)

- Titan: 8 x (10-6 K-1)

- Carbon: 2 x (10-6 K-1)

- Herausragende Feder- und Dämpfungseigenschaften

- Hohe chemische Beständigkeit

- Elektrische Leitfähigkeit

- Röntgentransparenz

- Rost- und oxidationsfrei

Glasfaser

Oft müssen Verkleidungen oder Strukturbauteile durchlässig für elektromagnetische Strahlung und nicht elektisch leitfähig sein, so zum Beispiel bei Abdeckungen von Radio- und Navigationssystemen in Fahrzeugen.

In diesen Fällen bietet der Einsatz von Glasfaser eine kostengünstige und dennoch hochwertige Alternative. Auch diese Faser verfügt über eine hohe Bruchdehnung und ein sehr gutes Korrosionsverhalten im Verbund mit Metallen.

Biobasierte Fasern

Kontakt

eacc Hauptsitz

Fritz-Müller-Straße 11-27

73730 Esslingen am Neckar

E-Mail: info.eacc.ug@mail.toray